Viitorul siguranței la incendiu: Masterbatch ignifug de înaltă performanță în ingineria polimerilor

2026-01-04

Înțelegerea mecanismelor masterbatch-ului ignifug

Masterbatch ignifug este un amestec concentrat de aditivi care inhibă focul încapsulați în timpul unui proces termic într-o rășină purtătoare, care este apoi răcită și tăiată în granule. Spre deosebire de aditivii sub formă de pulbere, masterbatch-urile oferă o dispersie superioară în matricea polimerică, asigurând că produsul final din plastic își menține proprietăți de siguranță consistente pe tot parcursul. Funcția principală a acestor masterbatch-uri este de a întârzia aprinderea polimerului și de a încetini răspândirea flăcărilor prin reacții chimice care apar fie în faza gazoasă, fie în faza solidă a arderii.

Când se aplică căldură unui polimer tratat, substanțele chimice ignifuge se activează pentru a suprima focul în mai multe moduri. Unele lucrează prin degradare endotermă, absorbind căldura pentru a răci substratul, în timp ce altele formează un strat protector de „carbon” pe suprafață care acționează ca o barieră termică între flacără și combustibil. Prin integrarea acestor aditivi într-un format de masterbatch, producătorii reduc semnificativ pericolele de praf din mediul fabricii și îmbunătățesc eficiența procesului de turnare prin injecție sau extrudare.

Analiza comparativă a tipurilor de masterbatch după compoziția chimică

Alegerea masterbatch-ului ignifug potrivit depinde în mare măsură de polimerul de bază (cum ar fi PE, PP, ABS sau PA) și de cerințele specifice de reglementare ale industriei. Următorul tabel prezintă cele mai comune tipuri utilizate în producția modernă:

| Tip Masterbatch | Mecanism primar | Aplicații comune |

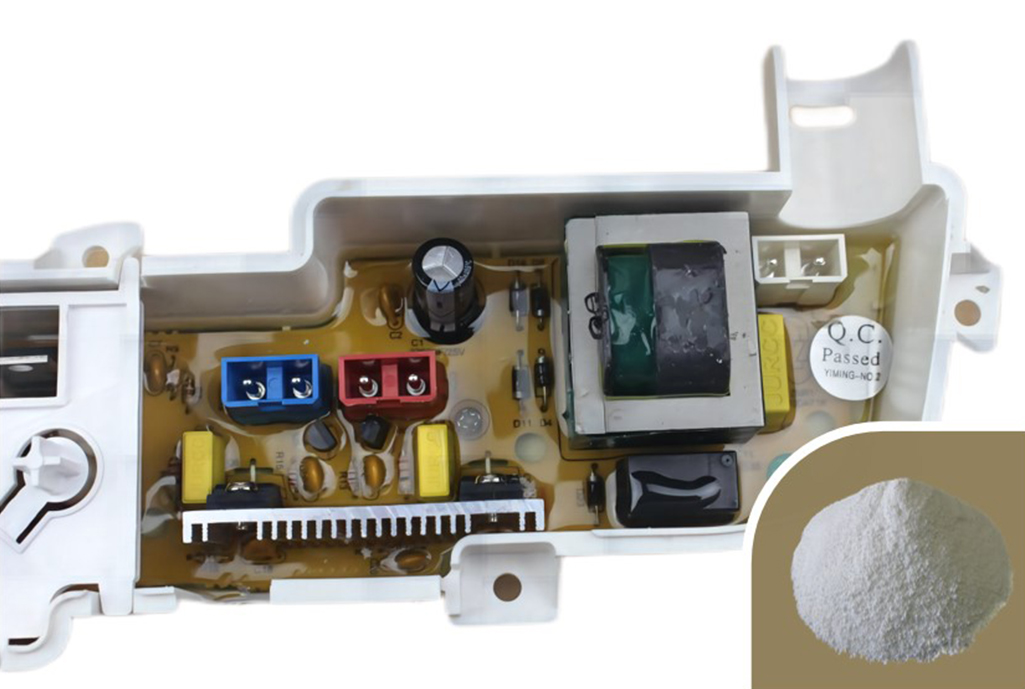

| halogenat (bromurat) | stingere radicalică în fază gazoasă | Electronice si piese auto |

| Fără halogeni (HFFR) | Formarea carbonului intumescent | Transport in comun si constructii |

| anorganice/minerale | Eliberare de vapori de apă (răcire) | Izolarea firelor și cablurilor |

Avantaje pentru mediu fără halogeni

În ultimii ani, industria s-a orientat către masterbatch-uri ignifuge fără halogen (HFFR). Aceste formulări utilizează de obicei chimie pe bază de fosfor și azot. La ardere, ele emit mult mai puțin fum toxic și gaze corozive în comparație cu versiunile tradiționale halogenate, ceea ce le face standardul pentru spații restrânse, cum ar fi tunelurile, clădirile înalte și interioarele aeronavelor.

Avantajele tehnice cheie ale utilizării Masterbatch-ului față de aditivii sub formă de pulbere

Tranziția de la aditivii de pulbere brută la sistemele masterbatch oferă mai multe avantaje operaționale care influențează direct rezultatul final și calitatea produsului. Deoarece aditivii sunt pre-dispersați într-o rășină purtătoare compatibilă cu polimerul final, riscul de „puncte fierbinți” sau puncte slabe din material este foarte redus la minimum.

- Stabilitate îmbunătățită a procesării: peleții Masterbatch curg mai uniform în alimentatoare, prevenind problemele de colmatare asociate adesea cu pulberile fine.

- Integritate mecanică îmbunătățită: încărcarea ridicată a pulberilor poate face adesea materialele plastice fragile; cu toate acestea, masterbatch-urile specializate sunt formulate pentru a păstra rezistența la impact și flexibilitatea.

- Precizia dozării: Controlul precis asupra procentului de substanțe ignifuge active permite producătorilor să îndeplinească evaluările UL94 V-0, V-1 sau V-2 cu deșeuri minime.

- Siguranța lucrătorilor: eliminarea prafului chimic din aer îmbunătățește calitatea aerului în cadrul unității de producție și reduce nevoia de sisteme complexe de filtrare.

Criterii de selecție pentru aplicații industriale

Selectarea masterbatch-ului ignifug adecvat necesită o scufundare profundă în mediul de utilizare finală al produsului. Inginerii trebuie să ia în considerare temperatura de procesare a rășinii de bază pentru a se asigura că masterbatch-ul nu se descompune prematur în timpul extrudarii. De exemplu, un masterbatch conceput pentru polipropilenă (PP) poate să nu fie potrivit pentru poliamidă (PA) din cauza punctelor de topire mai mari necesare pentru aceasta din urmă.

Stabilitate UV și potrivire a culorilor

Multe substanțe ignifuge pot afecta negativ stabilitatea culorii unei piese din plastic, ducând la îngălbenirea în timp, mai ales atunci când sunt expuse la lumina soarelui. Masterbatch-urile de înaltă calitate încorporează adesea stabilizatori UV pentru a contracara acest efect. În plus, deoarece rășina purtătoare poate fi pigmentată, producătorii pot obține siguranță la foc și culori estetice specifice într-o singură etapă de dozare, eficientizând linia de producție.

În cele din urmă, integrarea unui masterbatch ignifug de înaltă performanță este un pas critic în știința modernă a polimerilor. Ea echilibrează cerințele riguroase ale reglementărilor privind siguranța la incendiu cu aspectele practice ale producției industriale, asigurându-se că produsele finite sunt sigure, durabile și conforme cu mediul.