Ghidul definitiv pentru Masterbatch-ul ignifug pentru PA

2026-02-03

Înțelegerea masterbatch-ului ignifug pentru poliamidă (PA)

Poliamida, cunoscută în mod obișnuit ca nailon (PA6 sau PA66), este un material de bază în inginerie datorită rezistenței sale mecanice excepționale și stabilității termice. Cu toate acestea, inflamabilitatea sa inerentă prezintă riscuri semnificative în medii cu mize mari, cum ar fi motoarele de automobile și carcasele electrice. Folosind a Masterbatch ignifug pentru PA este cel mai eficient mod de a atenua aceste riscuri. Spre deosebire de aditivii sub formă de pulbere, masterbatch-urile sunt amestecuri concentrate de agenți ignifugă încapsulați într-o rășină purtătoare. Acest format asigură o dispersie superioară în întreaga matrice polimerică, prevenind „punctele fierbinți” în care materialul ar putea rămâne vulnerabil la aprindere. Prin integrarea acestor concentrate, producătorii pot obține cote de siguranță stricte, cum ar fi UL94 V-0, fără a compromite integritatea structurală a componentei din nailon.

Avantajele cheie ale utilizării Masterbatch față de aditivii sub formă de pulbere

Alegerea unui PA concentrat ignifug oferă mai multe beneficii logistice și tehnice față de amestecarea tradițională a pulberii brute. Avantajul principal este eliminarea pericolelor de praf, ceea ce îmbunătățește igiena din fabrică și siguranța lucrătorilor. În plus, masterbatch-urile sunt proiectate pentru a fi peletizate, făcându-le compatibile cu sistemele standard de turnare prin injecție și dozare prin extrudare. Acest lucru duce la o precizie mai mare de dozare și o calitate constantă de la lot la lot.

- Dispersie îmbunătățită: Pigmenții și retardanții pre-dispersați împiedică aglomerarea în timpul procesării.

- Uzură redusă a șuruburilor: Rășina purtătoare acționează ca un lubrifiant, reducând impactul abraziv asupra mașinilor în comparație cu pulberile chimice brute.

- Controlul umidității: Multe masterbatch-uri specifice PA sunt formulate pentru a gestiona natura higroscopică a nailonului, reducând riscul de hidroliză în timpul turnării la temperatură înaltă.

Comparație între retardanții de flacără halogenați și fără halogen (HFFR)

La selectarea unui masterbatch de nailon ignifug , alegerea se rezumă adesea la reglementările de mediu și la aplicarea specifică. Versiunile halogenate (de obicei pe bază de brom) sunt foarte eficiente și rentabile, dar sunt din ce în ce mai mult înlocuite cu soluții ignifuge fără halogen (HFFR) din cauza problemelor de toxicitate în timpul arderii. Mai jos este o comparație a caracteristicilor lor de performanță în aplicațiile de poliamidă:

| Caracteristică | Masterbatch bromurat | Fără halogeni (fosfor roșu/azot) |

| Evaluare la foc | UL94 V-0 (excelent) | UL94 V-0 până la V-2 (Bine) |

| Densitatea fumului | Înalt | Scăzut |

| Retenție mecanică | Moderat | Înalt |

| Conformitatea mediului | Strict (RoHS/REACH) | Ecologic |

Domenii critice de aplicare pentru compuși de nailon ignifugă

Cererea pentru Masterbatch ignifug PA6 și PA66 este condusă de sectoare în care conductivitatea electrică și generarea de căldură sunt constante. Deoarece poliamida este adesea întărită cu fibră de sticlă (GF), masterbatch-ul trebuie să fie suficient de puternic pentru a contracara „efectul de fitil al lumânării”, unde fibrele de sticlă pot facilita de fapt răspândirea flăcărilor.

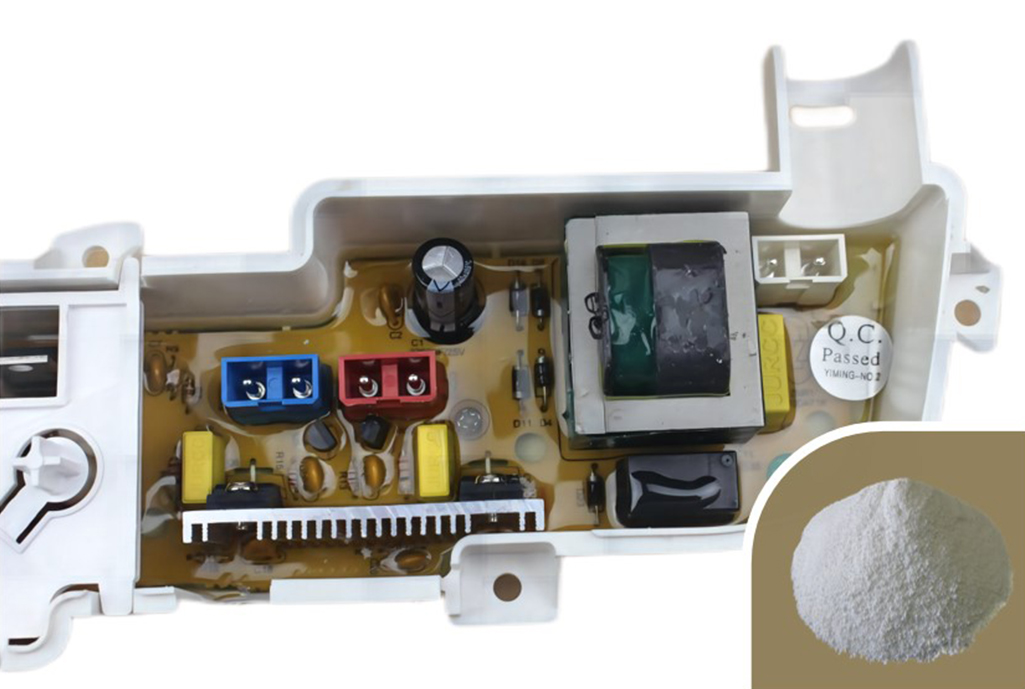

Electrice și electronice (E&E)

Conectorii, întreruptoarele și componentele aparatului de comutare necesită cele mai înalte standarde de siguranță. Utilizarea unui masterbatch asigură că chiar și geometriile complexe, cu pereți subțiri, mențin un nivel consistent de protecție împotriva incendiilor, prevenind defecțiunile catastrofale în electronicele de consum și rețelele de energie industriale.

Inginerie Auto

Pe măsură ce industria auto se îndreaptă către vehiculele electrice (EV), nevoia de carcase pentru baterii sigure la incendiu și izolarea cablurilor de înaltă tensiune a crescut vertiginos. Specializat aditivi ignifugă pentru PA permite acestor componente să reziste la evenimente termice extreme, oferind un timp critic pentru evacuarea pasagerilor și oprirea sistemului.

Cele mai bune practici pentru procesare și dozare

Pentru a obține cele mai bune rezultate cu a masterbatch rezistent la foc pentru nailon , procesoarele trebuie să acorde o atenție deosebită profilurilor de temperatură. Poliamida are un punct de topire ridicat, iar dacă temperatura de procesare depășește temperatura de descompunere a agentului ignifug, materialul poate „elibera”, ceea ce duce la defecte de suprafață sau proprietăți mecanice reduse. În general, se recomandă menținerea temperaturilor de procesare sub 280°C pentru majoritatea sistemelor de nailon HFFR. În plus, asigurați-vă că rășina de bază este uscată complet până la un conținut de umiditate sub 0,1% pentru a preveni reacțiile negative ale masterbatch-ului cu vaporii de apă în timpul extrudarii.