Navigarea către trecerea la fără halogeni: optimizarea masterbatch-ului ignifug pentru aplicații din polipropilenă

2026-01-27

Evoluția siguranței la incendiu în polipropilenă

Polipropilena (PP) și-a consolidat statutul de material dominant în industria auto, construcții și electronice datorită rezistenței sale chimice și versatilității mecanice. Cu toate acestea, conținutul său ridicat de hidrocarburi alifatice îl face în mod inerent inflamabil, cu un indice limitator de oxigen (LOI) de aproximativ 17-18%, cu mult sub concentrația de oxigen atmosferică. Acest lucru necesită utilizarea masterbatch-urilor ignifuge (FR) de înaltă performanță pentru a îndeplini standardele stricte de siguranță, cum ar fi UL94 V-0.

Peisajul actual al industriei este martor la un pivot decisiv de la sistemele tradiționale bromurate la masterbatch-uri avansate ignifuge fără halogen (HFFR). Această schimbare este determinată nu numai de cadrele de reglementare precum REACH și RoHS, ci și de necesitatea unei densități mai scăzute a fumului și a unei corozivitate redusă în timpul procesării. Masterbatch-urile moderne nu mai sunt doar despre suprimarea focului; sunt aditivi proiectați care trebuie să mențină integritatea mecanică a polimerului, stabilitatea UV și procesabilitatea.

Analiză comparativă: sisteme halogenate vs. fără halogen

Selectarea masterbatch-ului corect necesită echilibrarea eficienței, costurilor și impactului asupra mediului. În timp ce sistemele halogenate oferă o eficiență ridicată la încărcări scăzute, alternativele fără halogen sunt esențiale pentru aplicațiile ecologice și spațiile închise în care toxicitatea fumului este o problemă.

| Caracteristica | halogenat (brom/antimoniu) | Fără halogeni (intumescent/P-N) |

| Mecanism | Captarea radicalilor în fază gazoasă | Formarea carbonului în fază condensată |

| Nivel de încărcare | Scăzut (2-10%) | Moderat spre ridicat (20-30%) |

| Densitatea fumului | Înalt | Scăzut |

| Densitatea părții finale | Înalter (heavy metal synergists) | Scăzuter (lightweight advantage) |

| Stabilitate UV | Moderat (dispus la îngălbenire) | Bun (cu stabilizatori specifici) |

Mecanisme de acțiune: Radical Scavenging vs. Intumescence

Eliminarea radicalilor (halogenate)

Masterbatch-urile tradiționale care conțin decabromodifenil etan (DBDPE) sau tetrabromobisfenol A (TBBPA) funcționează în fază gazoasă. Când PP se aprinde, radicalii halogen (Br•) sunt eliberați. Acești radicali reacționează cu hidrogenul și radicalii hidroxil extrem de reactivi (H• și OH•) care propagă lanțul de ardere, „otrăvind” eficient flacăra și oprind reacția exotermă. Trioxidul de antimoniu ($Sb_2O_3$) este aproape întotdeauna adăugat ca sinergist pentru a facilita eliberarea radicalilor halogen la temperatura corectă.

Formare de carbon intumescent (fără halogeni)

Masterbatch-urile pe bază de fosfor-azot (P-N) funcționează în principal în faza condensată. La încălzire, sursa acidă (cum ar fi polifosfatul de amoniu) deshidratează sursa de carbon (adesea polimerul în sine sau un sinergist cum ar fi pentaeritritol), creând un carbon carbonic reticulat. Simultan, un agent de expandare (cum ar fi melamina) eliberează gaze neinflamabile care umflă acest carbon într-un strat gros, izolator de spumă. Acest strat acționează ca o barieră fizică, blocând transferul de căldură către polimerul de bază și împiedicând oxigenul să ajungă la sursa de combustibil.

Orientări critice de procesare pentru dispersia Masterbatch

Eficacitatea a Masterbatch ignifug pentru PP este direct legat de cât de bine este dispersat în matricea PP în timpul extrudarii sau turnării prin injecție. Dispersia slabă duce la „puncte fierbinți” în care inflamabilitatea rămâne ridicată, provocând eșecuri ale testelor, în ciuda nivelurilor corecte de încărcare.

- Controlul temperaturii: Mulți aditivi intumescenți fără halogeni au un debut de descompunere în jurul a 250°C. Temperaturile de prelucrare trebuie menținute strict sub această limită pentru a preveni activarea prematură a mecanismului de spumare din interiorul cilindrului, ceea ce provoacă urme de desfășurare și pierderea eficienței FR.

- Design șurub: Utilizați un șurub cu forfecare moderată. În timp ce amestecarea este esențială, căldura excesivă de forfecare poate degrada aditivii ignifugă. Se recomandă un șurub barieră sau o secțiune de amestecare dedicată (cum ar fi Maddock) pentru a asigura omogenitatea fără supraîncălzirea topiturii.

- Managementul umidității: Masterbatch-urile pe bază de P-N sunt adesea higroscopice. Dacă masterbatch-ul nu este pre-uscat (de obicei 2-4 ore la 80°C), umiditatea se transformă în abur în timpul procesării. Acest lucru are ca rezultat degradarea hidrolitică a polimerului și defecte de suprafață, cum ar fi dungile de argint.

Depanarea defectelor comune de extrudare

Atunci când integrează încărcături mari de masterbatch ignifug, procesoarele întâmpină adesea defecte specifice. Abordarea acestora necesită o abordare sistematică a formulării și setărilor mașinii.

Acumularea matrițelor (excluderea plăcii)

Acest lucru se întâmplă atunci când componentele cu greutate moleculară mică ale agentului ignifug migrează spre ieșirea matriței, acumulându-se și eventual trăgându-se pe suprafața produsului. Pentru a atenua acest lucru, verificați problemele de compatibilitate între rășina purtătoare a masterbatch-ului și baza PP. În plus, reducerea ușoară a temperaturii matriței poate crește rezistența la topire și poate reduce migrarea.

Înflorind

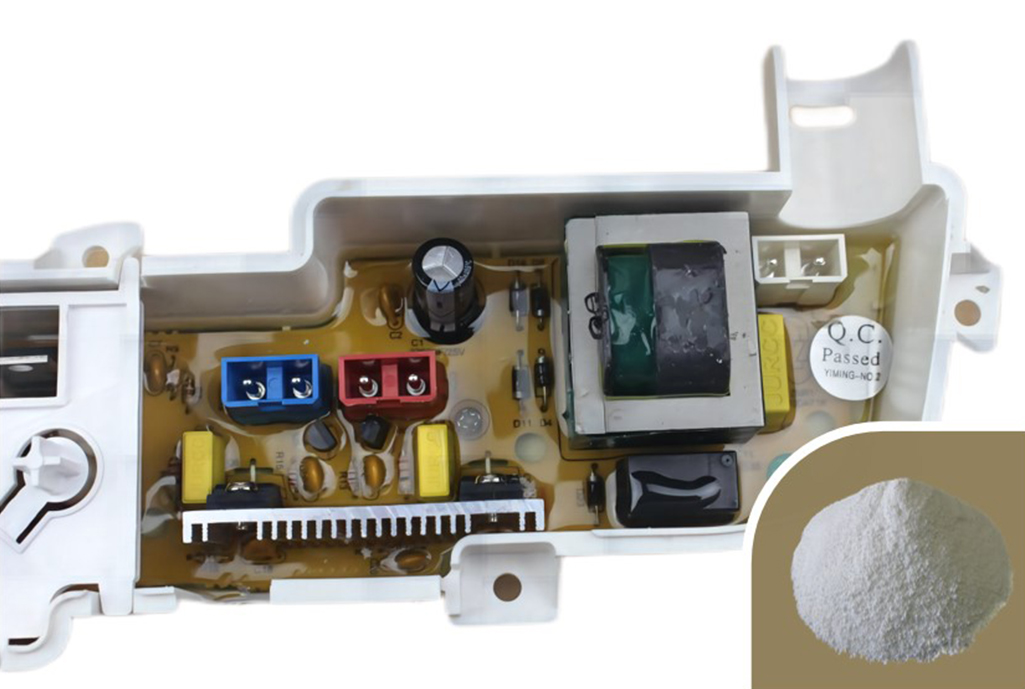

Înflorind appears as a white, powdery residue on the surface of the finished part days or weeks after production. This is often caused by the migration of the flame retardant to the surface due to incompatibility or excessive loading. Switching to a masterbatch with a polymerized, high-molecular-weight flame retardant that is anchored to the PP matrix is the most effective permanent solution.

Reducerea forței de impact

Ignifugele acționează ca contaminanți în rețeaua cristalină a polipropilenei, făcând adesea materialul fragil. Dacă rezistența la impact este critică, formularea masterbatch-ului ar trebui să includă un agent de compatibilitate (cum ar fi PP grefat cu anhidridă maleică) sau un modificator de impact (cum ar fi elastomeri) pentru a recâștiga duritatea fără a compromite ratingul UL94.